一、立式擠壓鑄造工藝研發(fā)及應(yīng)用成果之一:汽車前副車架

公司在2013年6月至2014年8月期間,開展了某汽車制造商前副車架的研發(fā),通過采用立式擠壓鑄造工藝和2500噸立式擠壓鑄造設(shè)備予以實現(xiàn)。

前副車架是汽車底盤系統(tǒng)中的一個重要的安全零件,是支承車橋和懸掛支架的重要承載部件,其位置如圖1所示。

圖1:前副車架在汽車底盤系統(tǒng)中位置

試制的前副車架毛坯圖如圖2所示。

圖2:前副車架毛坯圖

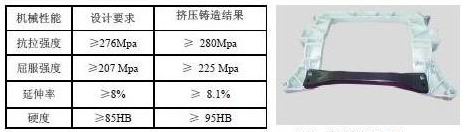

研發(fā)成果:研發(fā)試制的前副車架成品及達(dá)到的性能指標(biāo)如圖3和下表所示。

圖3:前副車架成品圖

應(yīng)用情況:該零件已成功應(yīng)用于某汽車制造商轎車,待批量化生產(chǎn)及供貨。

二、立式擠壓鑄造工藝研發(fā)及應(yīng)用成果之二:工程機械變速箱

公司在2013年11月至2014年5月期間,開展了工程機械變速箱體、箱蓋的研發(fā),通過采用立式擠壓鑄造工藝及2000噸立式擠壓鑄造設(shè)備予以實現(xiàn)。

變速箱是工程機械、電梯等行業(yè)關(guān)鍵承力結(jié)構(gòu)件。

其變速箱技術(shù)要求如下:

n 最大輪廓尺寸:435×272×230mm;

n 法蘭尺寸:上法蘭外徑Φ150mm,下法蘭內(nèi)徑Φ85mm;

n 孔徑:渦桿錐孔Φ94mm,主軸齒輪口Φ125mm;

n 壁厚:主要厚度為12mm,最厚處30mm,最小壁厚10mm;

n 重量:14.6kg;

n 抗拉強度≥280Mpa;

n 延伸率≥4%;

n 硬度≥85HB;

n 內(nèi)部針孔不超過3級;

n 鑄件表面不允許有冷隔、裂紋;

n 材料A357-T6。

研發(fā)成果:變速箱鑄件經(jīng)T6處理后機械性能全面達(dá)到設(shè)計要求,實現(xiàn)減重40%,提高整機清潔度,改善散熱。零件如圖4所示。

圖4:變速箱體、箱蓋零件圖

應(yīng)用情況:該零件已成功應(yīng)用于中聯(lián)重科某型號的升降機中,已批量化生產(chǎn)及供貨。

三、立式擠壓鑄造工藝研發(fā)及應(yīng)用成果之三:離合器殼體

公司在2013年7月至2013年12月期間,開展了汽車離合器殼體的研發(fā),通過采用立式擠壓鑄造工藝及550噸立式擠壓鑄造設(shè)備予以實現(xiàn)。

汽車離合器殼體是發(fā)動機與汽車傳動系統(tǒng)之間切斷和傳遞動力的零件。

其離合器殼體技術(shù)要求如下:

n 產(chǎn)品尺寸:外徑150 mm,高130 mm;

n 結(jié)構(gòu)特點:兩端內(nèi)側(cè)有密封環(huán)槽,鑄件內(nèi)腔有三十余個傳遞動力的鑄出鍵齒;

n 兩端內(nèi)側(cè)密封環(huán)槽不允許有氣孔、縮孔、疏松等缺陷;

n 內(nèi)腔鍵齒齒形不加工;

n 氣密性要求;

n 破壞試驗要求;

n 材料為A383-T5。

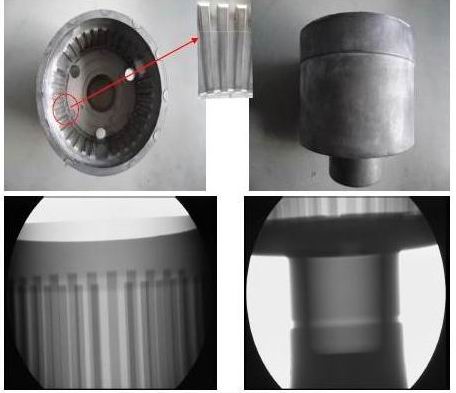

研發(fā)成果:成型后的擠鑄件外觀無缺陷,內(nèi)腔及花鍵均無拉傷,通過了客戶專用齒形檢具驗收。通過按ASTM-E-505標(biāo)準(zhǔn)采用x-ray檢測內(nèi)部質(zhì)量,鑄造缺陷小于1級。

圖5:離合器殼體內(nèi)齒精度及內(nèi)部質(zhì)量圖示:

應(yīng)用情況:該零件已成功應(yīng)用于國外某品牌汽車上,待批量化生產(chǎn)及供貨。

圖6:零件成品圖

官方微信公眾號

官方微信公眾號